Metalle beziehungsweise Legierungen werden in zahlreichen Elektrogeräten verarbeitet. Da der Rohstoffbedarf von Jahr zu Jahr steigt, gewinnt ihr Recycling immer mehr an Bedeutung. Bereits vor Jahren hat die Erdwich Zerkleinerungssysteme GmbH deshalb die Hammermühle HA800 auf den Markt gebracht: Damit lassen sich bereits vorzerkleinerte Bestandteile von größeren Geräten – beispielsweise von Kühlanlagen – zu Metallkugeln in Millimetergröße weiterverarbeiten, was die Rezyklierung deutlich vereinfacht. „Diese Version der Hammermühle haben wir vor allem für hohe Durchsatzmengen entwickelt, die nur in entsprechend groß ausgelegten Anlagen erreicht werden können“, erklärt Harald Erdwich, Geschäftsführer bei Erdwich. „Viele Unternehmen arbeiten jedoch mit weitaus niedrigeren Durchsatzmengen.“ Hinzu kommt, dass der Platzbedarf ein großes Problem darstellen kann – in zahlreichen Betrieben ist der Raum für eine solche Anlage schlicht nicht vorhanden. Daher muss manchmal auf externe Dienstleister zurückgegriffen werden, was wiederum den Entsorgungsaufwand und die Kosten erhöht.

Kompakte Maße für einfachere Installation

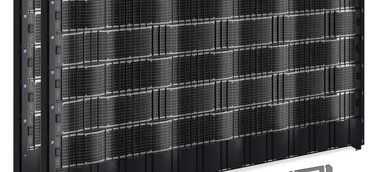

Während die HA800/1-1500 Maße von bis zu 2.100 x 2.600 x 1.560 mm aufweist, wurde die neue HA600 deutlich kompakter designt: Höhe, Länge und Breite bemessen sich auf 1.100 x 1.225 x 1.100 mm, wodurch sie sich sehr einfach in bestehende Systeme integrieren lässt. Die Leistung beträgt 11 – 45 kW; der Drehzahlbereich liegt zwischen 1.000 und 1.800 Umdrehungen. Auch das Gewicht konnte stark reduziert werden: Die HA800 wiegt – je nach Ausführung – zwischen 6.000 und 7.500 kg, die neue Version dagegen nur noch circa 1.400 kg. Während die Durchsatzmenge für Buntmetalle bei der HA800 bis zu 2.400 kg/h beträgt, liegt sie bei der HA600 bei circa 800 kg/h.

Bei allen Anlagen achten die Zerkleinerungs-Experten besonders auf eine hohe Betriebssicherheit. So werden hochverschleißfeste Mahlwerkzeuge eingesetzt, wodurch nur sehr selten Reparaturen durchgeführt werden müssen. Die Hammermühlen zeichnen sich des Weiteren durch eine geschlossene Bauweise aus, die durch eine besondere Wellen- und Gehäuseabdichtung sowie entsprechende Absaugstellen optimiert werden. Das führt zu einem staubfreien Betrieb und folglich zu einer sehr niedrigen gesundheitlichen Belastung der Mitarbeiter, die die Anlage bedienen. Ein mechanischer Überlastschutz mit Notauswurf sorgt dafür, dass ungeeignete Materialien und Störstoffe – beispielsweise besonders massive Stahlteile – aus der Maschine befördert werden, ohne das Schneidwerk zu beschädigen. „Dafür haben wir die Mahlwand so konstruiert, dass sie auf zwei Federn gelagert wird“, erläutert Erdwich. „Da die Wand beweglich ist, kann das entsprechende Störmaterial ohne großen Aufwand aus der Maschine entfernt werden, wodurch Stillstandzeiten verhindert werden.“

Variable Einstellungen für optimale Ergebnisse

Geeignet ist die Hammermühle HA600 für die Verarbeitung von hartspröden, vorzerkleinerten Materialien – beispielsweise Metallschrott sowie Elektro- und Elektronikschrott aus Stahl und Aluminium – und ermöglicht so den effizienten Materialaufschluss. Ein Hauptaugenmerk liegt außerdem auf der Verkugelung von Buntmetallen: Verschiedene Einstellungen wie die Rotordrehzahl oder die Mahlspaltöffnung lassen sich schnell und einfach anpassen, sodass je nach Bedarf Kugeln mit einer Größe zwischen 3 und 10 mm entstehen. Damit lässt sich die Anlage sehr effizient in verschiedenen Stadien der Wiederaufbereitung von unterschiedlichen Materialien einsetzen.

Erdwich hat außerdem ein weiteres Anwendungsgebiet berücksichtigt: „Die Sammlung von Daten rückt auch immer mehr in den Fokus des Gesetzgebers. Vor allem Fahrzeuge vernetzen sich zunehmend und erfassen durch die hochwertige technische Ausstattung viele sensible Daten“, führt Erdwich aus. „Hier muss zukünftig darauf geachtet werden, dass die Speichermedien, die im Fahrzeug verbaut sind, oder auch Smart Keys, bei einem Recycling des Autos komplett zerstört werden. Das können wir mit der HA600 bewerkstelligen.“