Sitzschale des Opel Astra OPC: Erstes Serienbauteil aus endlosfaserverstärktem thermoplastischem Composite mit Ultramid der BASF:

Der neue Opel Astra OPC, ein Sportcoupé, das Anfang März 2012 auf dem Genfer Autosalon vorgestellt wurde, verfügt über eine Sitzschale aus thermoplastischem Laminat mit Endlosfaserverstärkung. Die eingesetzten Kunststoffe sind Polyamidspezialitäten aus dem Ultramid®-Sortiment der BASF. Es handelt sich um die weltweit erste Autositzschale eines Serienfahrzeugs in dieser Bauweise.

Für die Sitzschale des Opel Astra OPC hat die BASF zwei Ultramid-Spezialitäten entwickelt: Eine unverstärkte Variante dient als Tränkmaterial für das Glasfasergewebe, ein zäh modifiziertes kurzglasfaserverstärktes Ultramid eignet sich als Überspritzmaterial, um im klassischen Spritzguss die notwendigen Rippen und Kanten des Bauteils zu erzeugen. Durch die hohe Festigkeit des Laminats können Wanddicken deutlich geringer ausfallen, was zu einer Gewichtsreduktion der Sitzschale von 45 % führt.

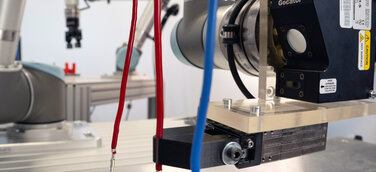

Karosserie- und Strukturteile für die Großserie: RTM-Konzeptstudie Dachmodul

Das materialübergreifende Lightweight Composites-Team der BASF untersucht parallel das Potenzial der drei Kunststoffmatrix-Systeme Epoxidharz, PUR und Polyamid bezüglich großserienfähiger Endlosfaserverstärkung für Harzinjektionsverfahren, speziell für das Resin Transfer Molding (RTM). Zielanwendungen sind Bauteile in Karosserie und Chassis.

Unter den Marken Baxxodur® und Elastolit® R bietet die BASF bereits Lösungen auf Basis von Epoxidharz- bzw. PUR-Systemen an. Beide Duromere verfügen über neuartige Härtungsmechanismen, so dass sie innerhalb von wenigen Minuten vernetzen. Die neuen Polyamid-Systeme, die sich zurzeit in der Entwicklung befinden, gehen vom sehr niedrigviskosen Caprolactam, einer Vorstufe des PA 6, und weiterentwickelten Aktivator- bzw. Katalysatorsystemen aus. Diese thermoplastischen Verbundwerkstoffe lassen sich dann auch umformen, rezyklieren und schweißen. Zu den möglichen Anwendungen gehören neben Anbauteilen wie Türen, Heckklappen und Dachmodulen auch hochbelastete Strukturbauteile des Fahrzeugs.

Ein erstes Demonstrator-Bauteil auf Basis von BASF-Werkstoffen für den RTM-Prozess ist die Konzeptstudie eines mehrteiligen Cabriolet-Dachmoduls in Sandwich-Bauweise mit Carbonfaser verstärkten Deckschichten und einem PUR-Schaumstoffkern. Der geschlossenzellige PUR-Strukturschaum der Marke Elastolit® D, der die zentrale Schicht der Sandwichstruktur bildet, dient bei geringem Raumgewicht als Abstandshalter zwischen den Laminatdeckschichten, führt so zu einer hohen Bauteilsteifigkeit und verleiht dem Dachmodul gute Dämmeigenschaften. Das Dachsegment als Faserverbund-Sandwich-Konzept ist mit 2,9 kg Gesamtgewicht über 35 % leichter als eine Aluminium- und mehr als 65 % leichter als eine Stahl-Bauweise.

Über BASF

BASF ist das weltweit führende Chemieunternehmen: The Chemical Company. Das Portfolio reicht von Chemikalien, Kunststoffen, Veredlungsprodukten und Pflanzenschutzmitteln bis hin zu Öl und Gas. Wir verbinden wirtschaftlichen Erfolg, gesellschaftliche Verantwortung und den Schutz der Umwelt. Mit Forschung und Innovation helfen wir unseren Kunden in nahezu allen Branchen heute und in Zukunft die Bedürfnisse der Gesellschaft zu erfüllen. Unsere Produkte und Systemlösungen tragen dazu bei, Ressourcen zu schonen, gesunde Ernährung und Nahrungsmittel zu sichern sowie die Lebensqualität zu verbessern. Den Beitrag der BASF haben wir in unserem Unternehmenszweck zusammengefasst: We create chemistry for a sustainable future. Die BASF erzielte 2011 einen Umsatz von rund 73,5 Milliarden € und beschäftigte am Jahresende mehr als 111.000 Mitarbeiterinnen und Mitarbeiter. Die BASF ist börsennotiert in Frankfurt (BAS), London (BFA) und Zürich (AN). Weitere Informationen zur BASF im Internet unter www.basf.com.

Hinweis für die Redaktionen:

Ein Pressefoto der Konzeptstudie des Cabriolet-Dachmoduls finden Sie unter www.basf.de/pressefoto-datenbank, unter der Rubrik „Kunststoffe“ oder dem Suchbegriff „Dachmodul“. Text und Foto finden Sie in Kürze auch im Pressearchiv Kunststoffe BASF: www.basf.de/kunststoffe/presseinformationen.