Ausführungen von Dr. Matthias Scheibitz

Produktentwicklung Automobil

Engineering Plastics Europe

BASF SE, Ludwigshafen

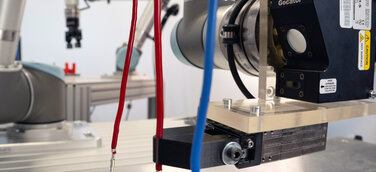

Seit die BASF bei der Kunststoffmesse K 2010 die ersten glasfaserverstärkten PA610-Spritzgusstypen – Handelsname Ultramid® S Balance – vorgestellt hat, kommt das Material wegen seiner besonderen Eigenschaften in zahlreichen Anwendungen zum Einsatz. Aufgrund des aktuellen Bedarfs im Markt und auf Basis ihrer langjährigen Erfahrung in der Extrusion hat sich die BASF dazu entschlossen, ihr PA610-Portfolio zu erweitern. Zur K 2013 stellt sie nun zwei flexible Ultramid S Balance-Typen vor, die sich für die Extrusion von Rohren und Schläuchen, speziell im Fahrzeug- und Maschinenbau, aber auch zum Beispiel für Öl- und Gasleitungen eignen. Sie heißen Ultramid S4Z5 Balance und Ultramid S4Z4 XS Balance. So stärkt das Unternehmen seine Position als Anbieter von Spezialitäten auch im Bereich Extrusion. Die beiden neuen Produkte werden ab November 2013 für Bemusterungen zur Verfügung stehen.

Zweimal flexibel, chemikalienbeständig und kaltschlagzäh

Ultramid S4Z5 Balance ist eine semiflexible Type für medienführende Leitungen mit hohen Temperaturanforderungen. Dagegen ist Ultramid S4Z4 XS Balance ein besonders flexibles Produkt für Unterdruck- und Entlüftungsleitungen. Es zeichnet sich durch eine nochmals verbesserte Beständigkeit gegenüber spannungsrissauslösenden Medien aus.

Für die Formulierung der beiden neuen Compounds wird ein hochviskoses Polyamid 6.10 eingesetzt, das zusätzlich modifiziert ist, um besonders gute Kälteschlagzähigkeiten zu erreichen. Das sehr weiche Ultramid S4Z4 XS Balance verleiht Rohren eine hohe Flexibilität und erleichtert damit beispielsweise die Montage. Die beiden Produkte unterscheiden sich also in ihrer Steifigkeit und Zähigkeit. Der Berstdruck und die Schnellkupplungs-Abzugskraft liegen bei der Type S4Z5 etwas höher. Auch zeigt sie ein etwas besseres Verhalten bei der Wärmealterung während das S4Z4 XS durch eine nochmals optimierte Zinkchloridbeständigkeit charakterisiert ist.

Spezialpolyamide im Spritzguss und in der Extrusion

Bewährt haben sich die Ultramid S Balance-Typen seit ihrer Markteinführung in den verschiedensten Spritzguss-Anwendungen. Aufgrund ihrer besonderen Widerstandsfähigkeit gegenüber Kraftstoffen oder spannungsrissauslösenden Salzen finden sie sich beispielsweise in Schnellkupplungen für Kraftstoffleitungen. Die Spannungsrissbeständigkeit ist auch ein Grund für den Einsatz in Sensoren - hier zahlt sich zusätzlich die geringe Wasseraufnahme des Materials aus. Daneben präsentiert sich das zum Teil auf nachwachsenden Rohstoffen basierende PA610 bei Designobjekten wie der Wästberg-Lampe Winkel w127 durch seine interessante Optik und Haptik.

PA610 zählt aufgrund seiner chemischen Zusammensetzung zu den sogenannten langkettigen Polyamiden. Zu dieser Familie gehören auch PA612, PA12, PA11 und seit Neuestem PA1010, PA1012 und PA1212. Sie zeichnen sich alle besonders durch ihre niedrige Wasseraufnahme im Vergleich zu PA6, 66 oder 46 sowie eine gute Chemikalien- und Spannungsrissbeständigkeit aus. Der Markt für diese Polymerfamilie lässt sich in Spritzguss- und Extrusionsanwendungen unterteilen. Das Verhältnis beträgt ungefähr eins zu vier. Den Bereich Extrusion dominiert dabei PA12 aufgrund seines besonderen Eigenschaftsprofils. Es gibt aber auch Anwendungen, die sich wegen höherer Anforderungen an thermischer Beständigkeit oder Kraftstoffpermeation nur mit anderen Polyamiden realisieren lassen. Die Werkstoffe PA610 und PA12 ergänzen sich hier in ihren Eigenschaften sehr gut.

PA610 versus PA12: Hitze- versus Spannungsrissbeständigkeit

Die mechanischen Eigenschaften von PA610 lassen sich durch geschicktes Formulieren individuell einstellen. Dadurch stehen diese Produkte bezüglich ihrer Flexibilität, Steifigkeit und Zähigkeit PA12 in nichts nach. Es sind Dehnungen bis zu 200% realisierbar, wie sie in typischen Lastenheften für Leitungssysteme im Auto gefordert werden. Aufgrund des höheren Schmelzpunktes von 222°C widersteht Ultramid S Balance auch Dauergebrauchs- und Spitzentemperaturen, bei denen PA12 mit einem Schmelzpunkt von 178°C an seine Grenzen stößt. Diese Eigenschaft ist angesichts der immer leistungsstärkeren, kompakteren Motoren wichtig, die in immer kleineren Bauräumen untergebracht sind. Denn hier werden nicht selten Motorraumtemperaturen von bis zu 150°C erreicht, denen die Bauteile standhalten müssen. Entscheidend bei der Materialauswahl ist der Unterschied zwischen der Mechanik im trockenen und konditionierten Zustand von Ultramid S Balance, der bei PA12 nur gering ausgeprägt bzw. nicht vorhanden ist. Die BASF-Experten haben die neu entwickelten Produkte so eingestellt, dass sie im realitätsnahen, also in der Regel im konditionierten Zustand, mit PA12-Typen vergleichbare Eigenschaften aufweisen.

Der Werkstoff PA610 liegt mit seiner Spannungsrissbeständigkeit zwischen PA66 und PA12, das aufgrund seiner chemischen Struktur nahezu unempfindlich gegen Spannungsrisse ist. Trotzdem ist Ultramid S Balance in Bauteilen einsetzbar, die mit Lösungen von CaCl2, das sich in kalten Klimazonen als Straßensalz findet, und ZnCl2, das an verzinkten Bauteilen auftreten kann, in Kontakt kommen. Spannungsspitzen in Leitungssystemen lassen sich zum Beispiel durch elegante Schweißlösungen als Alternative zu klassischen Tannenbaumprofilen vermeiden.

Das mit 30 % Glasfasern verstärkte Ultramid S3WG6 Balance hat sich aufgrund seines guten Quellverhaltens in den unterschiedlichsten Kraftstoffen bereits in Schnellkupplungen von Kraftstoffleitungssystemen etabliert. Wegen seines polareren Aufbaus bietet das PA610 in einigen Fällen sogar Vorteile bezüglich seines Kraftstoff-Permeationsverhaltens gegenüber PA12, das sich als Standardwerkstoff in Kraftstoffleitungen über lange Jahre etabliert hat. Defizite lassen sich gegebenenfalls durch einen geschickten Aufbau von Mehrschichtsystemen, in denen die BASF seit Jahren im Bereich Extrusion Expertise aufgebaut hat, ausgleichen. Bei der Rohrextrusion von PA610, das sich ähnlich gutmütig verarbeiten lässt wie PA12, ist aufgrund des höheren Schmelzpunktes mit höheren Verarbeitungstemperaturen zu rechnen.

Von der Kühlmittel- zur Druckluftbremsleitung

Grundsätzlich muss der Anwender jeden Fall individuell betrachten, um zu einer technisch wie wirtschaftlich optimalen Lösung zu kommen. Die Anforderungen der verschiedenen Medienleitungen im Fahrzeugbau unterscheiden sich erheblich: Kühlmittelleitungen müssen kälteschlagzäh sein und eine hohe Wärmealterungsbeständigkeit aufweisen. Verlangt werden darüber hinaus eine hohe Chemikalien- und eine nicht minder hohe Hydrolysebeständigkeit. Weil die Kühlsysteme im Betrieb unter Druck stehen, ist eine hohe Berstdruckfestigkeit erforderlich. Und schließlich dürfen dem Material auch hohe Temperaturen nichts anhaben.

Unterdruckleitungen müssen flexibel und kälteschlagzäh sein. Hinzu kommt die Forderung nach Beständigkeit gegenüber Chemikalien, Umgebungstemperaturen von bis zu 150°C sowie Spannungsrissen.

Von einer Kupplungsleitung wird Beständigkeit gegen teils sehr aggressive Chemikalien und Hydraulikflüssigkeiten sowie gegen Motoröl erwartet. Die Leitungen sind hohen Innendrücken ausgesetzt, ihr Volumen muss dabei aber möglichst konstant bleiben, weil sich andernfalls die Kupplungspedal-Bedienung ändern würde.

Die Leitungen der Kurbelwellen- oder Kurbelgehäuseentlüftung entsorgen ein Gemisch aus Öldämpfen und Verbrennungsgasen. Sie sind sehr nahe am Motor verlegt und entsprechenden Belastungen ausgesetzt. Druckluftbremsleitungen wiederum sind den äußeren Einflüssen schutzlos ausgeliefert, weil sie üblicherweise direkt unter dem Fahrgestell von LKWs angebracht sind. Eine hohe Schlagzähigkeit, auch in der Kälte, gehört zu den Voraussetzungen für das eingesetzte Material. Eine hohe Spannungsrissbeständigkeit gegen Kalzium- und Zinkchlorid ist ebenso notwendig wie eine hohe Berstdruckfestigkeit.

Diese komplexen Anforderungsprofile zeigen, dass hier ein großer Bedarf an maßgeschneiderten Lösungen besteht. Mit den beiden ersten Ultramid S Balance-Typen hat die BASF ihre Entwicklungsaktivitäten im Anwendungsfeld der konfektionierten Extrusionsprodukte für Rohre und medienführende Leitungen begonnen. Weitere mit den Kunden zu entwickelnde Produkte werden in Zukunft zur Verfügung stehen.

Spezialtypen für den US-amerikanischen Markt

Ergänzt wird das Ultamid S Balance-Extrusions-Portfolio durch die Ultramid HFX-Produktfamilie, die bereits seit einiger Zeit exklusiv in den USA angeboten wird. Auch hier sind die Hauptanwendungsgebiete der flexiblen Polyamide Schläuche und Leitungen für Hydraulikflüssigkeiten und Druckluftbremsen, bei Unterdruckanwendungen, in der Klimatechnik und bei Spritzpistolen. Die neueste Type Ultramid HFX 51 geht beispielsweise in Öl- und Gasrohre, wo es neben leichter Verarbeitbarkeit und Flexibilität, Festigkeit und Zähigkeit vor allem auf Temperatur- und Chemikalienbeständigkeit ankommt.

Weitere Informationen zu den Werkstoffen Ultramid (PA) der BASF: Ultraplaste.infopoint@basf.com oder per Telefon: +49 (0) 621 60-78780.

Pressefoto: Unter www.basf.com/pressefoto-datenbank, Rubrik „Kunststoffe“ oder Suchbegriff „Ultramid“. Text und Foto in Kürze auch im Pressearchiv Kunststoffe der BASF: www.basf.de/kunststoffe/presseinformationen.