Automobilhersteller messen Geschwindigkeit nicht nur in Stundenkilometern. Äußerst schnelle Produktionsprozesse sind ebenfalls unerlässlich, um der Konkurrenz einen Schritt voraus zu sein. Mit seinem Konzept einer ganzheitlichen Produktionszelle für die Verklebung von Kfz-Außenteilen leistet RAMPF Production Systems einen signifikanten Beitrag zur Maximierung von Geschwindigkeit, Präzision und Flexibilität der Fertigungsprozesse.

Dosieranlage C-DS

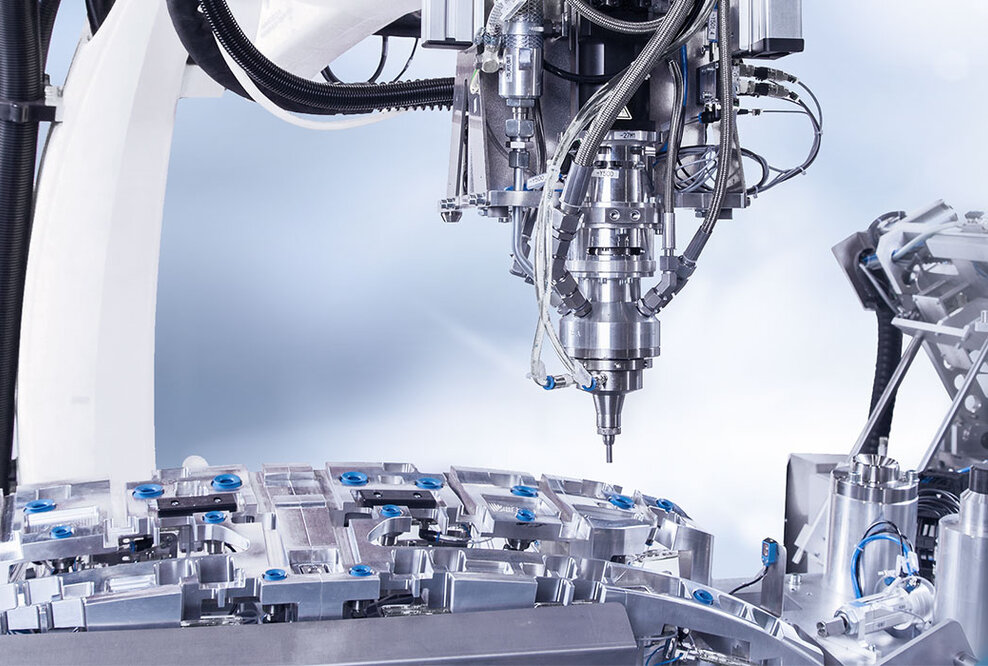

Herzstück der ausgeklügelten Produktionseinheit für die Verklebung von Seitenwänden, Heckspoilern, Heckklappen und Spoilerlippen ist die RAMPF-Dosieranlage C-DS. Die kompakte Anlage garantiert den präzisen Auftrag der raumtemperaturhärtenden 2K-Polyurethan-Klebstoffe, die zur Verklebung der Teile verwendet werden.

Die C-DS umfasst ein Materialaufbereitungs-, Dosier- und Mischsystem sowie SPS-Steuerung und integrierte Prozessüberwachung. Der modulare Aufbau der Dosieranlage sorgt für ein hohes Maß an Flexibilität, da sich Dosierpumpen und Mischsystem problemfrei in vorhandene Fertigungslinien integrieren lassen.

Poka-Yoke-Prozesskontrolle

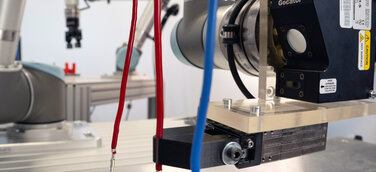

Bevor der Klebstoff aufgetragen wird, verifiziert ein nach dem Poka-Yoke-Prinzip arbeitendes Qualitätskontrollsystem, dass die eingelegten Teile einer manuellen Vorreinigung unterzogen wurden. Hierfür kommen Reinigungssensoren zum Einsatz.

Die Produktionszelle kann mit FANUC-, KUKA- oder ABB-Robotern ausgestattet werden. Durch Conveyor-Tracking-Systeme können die Roboter Teile erkennen, aufnehmen und präzise auf einem sich bewegenden Förderband platzieren. Je nach Anforderungen des zu klebenden Bauteils können mehrere Roboter in die Anlage integriert werden.

Für optimale Haftungseigenschaften ist eine Oberflächenaktivierung via Plasmabehandlung eingebaut, für die schnelle Aushärtung der geklebten Teile sorgt Curing-on-Demand (COD).

Lösungen nach Maß für führende Automobilhersteller

„Wir können diese Produktionszelle an verschiedenste Anforderungen anpassen, unter anderem Fügewerkzeuge mit Linearmotoren, Verfahrachsen für die Misch- und Dosiertechnik und automatische Entladung“, so Stefan Huber, Bereichsleiter für Projektmanagement bei RAMPF Production Systems. „Ausgehend von unserem standardisierten Technikkonzept haben wir bereits mehrere maßgeschneiderte Produktionsanlagen für die Verklebung von Teilen führender europäischer Automobilhersteller entwickelt.“