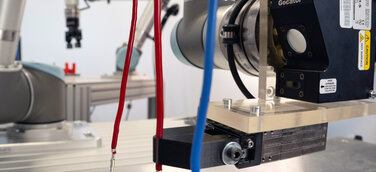

Die Aerospace- und Composite-Engineering-Experten von RAMPF Composite Solutions entwickeln bahnbrechende Konstruktions- und Fertigungslösungen für Unternehmen der Luft-und Raumfahrt-, Sicherheits-, Transport-, Medizintechnik- und Green-Technology-Industrie. Mit der neuen achtköpfigen Tailored-Fiber-Placement-Anlage werden die anspruchsvollsten Leichtbauherausforderungen fortan noch besser und schneller umgesetzt.

Denn mit Tailored-Fiber-Placement, TFP, werden die strukturelle Leistung eines Verbundwerkstoffs optimiert und gleichzeitig das Teilegewicht reduziert, weniger Kohlefaser verbraucht sowie signifikante Kostenersparnisse erzielt. Erreicht wird dies durch die selektive Platzierung und Ausrichtung der Fasern genau an den Stellen, wo eine Optimierung der Festigkeit oder des Gewichts erforderlich sind.

Kohlefaser statt Edelstahl

In einem kürzlich veröffentlichten TFP-Erfolgsprojekt hat RAMPF Composite Solutions ein in Verkehrsflugzeugen eingesetztes Edelstahlteil durch eine Leichtbaulösung ersetzt, die fast ausschließlich aus Kohlefaser besteht. Somit wurde das Gewicht um das Viereinhalbfache reduziert – und das ohne eine Erhöhung der Kosten. Vielmehr hat der Hersteller durch die signifikante Gewichtsreduzierung der Teile weitere Einsparungen bei den Betriebskosten erzielt.

Darüber hinaus wurden nur fünf Preform-Lay-up-Tools eingesetzt; bei herkömmlichen Composite-Design-Ansätzen wären es 75 gewesen.

Larry Fitzgerald, Geschäftsführer von RAMPF Composite Solutions: „Bei hochtechnischen Compositeteilen war die gleichzeitige Reduzierung von Produktionskosten und Bauteilgewicht oftmals eine unvereinbare Zielsetzung. Dank dieser bahnbrechenden Technologie und der herausragenden Designfähigkeiten unseres Teams ist es nun möglich, Teile leicht und zugleich kostengünstig zu konstruieren.“