Intelligentes Design mit Ultrasim

Die Anforderungen an das Kunststoffbauteil umfassen neben der Bauraumbeschränkung verschiedene sehr anspruchsvolle Lastfälle: Dazu gehören der statische und der dynamische Schlosslastfall, bei dem das missbräuchliche Öffnen und Schließen der Motorhaube unter härtesten Bedingungen simuliert und getestet wird. Auch die Steifigkeit sowie das Schwingungsverhalten des Systems aus Frontend und Kühler wurden per CAE-Analysen optimiert und im realen Rütteltest validiert.

Crashsensor: Korrekt vorhergesagt

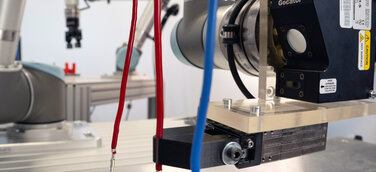

Spezielles Augenmerk galt den Crashsensoren, die am Frontend angebracht sind. Sie sorgen dafür, dass der Airbag beim Frontal-Crash im richtigen Moment auslöst. Dazu muss das Kunststoffbauteil an definierter Stelle eine bestimmte dynamische Steifigkeit aufweisen und den Crashbeschleunigungsanforderungen des Automobilherstellers genügen. Im realen Test entsprach die Schwingungsreaktion des Bauteils genau dem mit Ultrasim vorhergesagten und ausgelegten Verhalten: Der Ultramid-Frontend-Montageträger überträgt das Aufprallsignal korrekt.

Präzision mit Kunststoff Ultramid und CAE-Werkzeug Ultrasim

Basis der Gestaltung eines Frontends sind die Hauptlastfälle, aus denen sich eine optimierte Topologie ableiten lässt. Diese Topologie gibt dem Konstrukteur wertvolle Hinweise für die finale Form des Bauteils. Durch die hohe Vorhersagegenauigkeit von Ultrasim waren vom Prototypen des Montageträgers bis zum Serienbauteil nur geringe Veränderungen notwendig. Dabei zeigt sich, welche anspruchsvollen Anwendungen in der Kombination eines geeigneten Werkstoffs mit den richtigen Vorhersage- und Berechnungswerkzeugen zugänglich werden.

Darüber hinaus lässt sich Ultrasim inklusive seiner speziellen Versagensmodelle nahtlos in die Berechnungsumgebung des Gesamtfahrzeugs des Automobilherstellers integrieren. Dazu müssen allerdings sehr spezielle, zum Beispiel crashrelevante Materialdaten des Kunststoffs vorliegen, die den Einfluss von Temperatur, Feuchtigkeit und Belastungsgeschwindigkeit genau beschreiben. Vor einer Simulation steht daher eine umfangreiche experimentelle Materialdatenermittlung mit aufwändigen Prüf- und Messinstrumenten. Das Simulationswerkzeug ist dann in der Lage Versagensverhalten, Dehnratenabhängigkeit, Zug-Druckasymmetrie auch in Abhängigkeit der Faserrichtung vorherzusagen.

Weiter Informationen zu Ultramid und Ultrasim sind auf den folgenden Webseiten zu finden:

Informationen zu den Werkstoffen Ultramid® (PA) der BASF gibt es über die Email-Adresse @email oder über die Telefonnummer +49 (0) 621 60 78780.

Pressefoto: Unter www.basf.com/pressefoto-datenbank, Rubrik „Kunststoffe“ oder Suchbegriff „Ultramid“. Text und Foto finden Sie auch im Pressearchiv Kunststoffe der BASF: www.basf.de/kunststoffe/presseinformationen.

Über BASF

BASF ist das weltweit führende Chemieunternehmen: The Chemical Company. Das Portfolio reicht von Chemikalien, Kunststoffen, Veredlungsprodukten und Pflanzenschutzmitteln bis hin zu Öl und Gas. Wir verbinden wirtschaftlichen Erfolg, gesellschaftliche Verantwortung und den Schutz der Umwelt. Mit Forschung und Innovation helfen wir unseren Kunden in nahezu allen Branchen heute und in Zukunft die Bedürfnisse der Gesellschaft zu erfüllen. Unsere Produkte und Systemlösungen tragen dazu bei, Ressourcen zu schonen, gesunde Ernährung und Nahrungsmittel zu sichern sowie die Lebensqualität zu verbessern. Den Beitrag der BASF haben wir in unserem Unternehmenszweck zusammengefasst: We create chemistry for a sustainable future. Die BASF erzielte 2011 einen Umsatz von rund 73,5 Milliarden € und beschäftigte am Jahresende mehr als 111.000 Mitarbeiterinnen und Mitarbeiter. Die BASF ist börsennotiert in Frankfurt (BAS), London (BFA) und Zürich (AN). Weitere Informationen zur BASF im Internet unter www.basf.com