Die Leichtmetallgießerei im BMW Group Werk Landshut gehört zu den modernsten Gießereien der Welt. Dort werden jährlich mittels fünf verschiedener Gießverfahren circa fünf Mio. Gusskomponenten aus Aluminium mit einem Gesamtgewicht von 84.000 t hergestellt, so etwa Motorkomponenten oder Strukturbauteile für die Fahrzeugkarosserie.

Wie in allen Bereichen des Unternehmens wird auch in der Aluminiumgießerei mit einem Höchstmaß an Effizienz gearbeitet, um die Ausschussquote möglichst gering zu halten. In der Vergangenheit wurde der regelmäßig anfallende Ausschuss unzerkleinert in Behältern gesammelt, aus dem Untergeschoss abtransportiert und anschließend erneut dem Einschmelzprozess zugeführt. Die Aluminiumgussteile hatten dabei Maße von bis zu 2.000 x 1.400 mm und verbrauchten somit viel Platz in den Sammelbehältern. Dies hatte wiederum zur Folge, dass die Container oft entleert werden mussten und damit sehr viel Zeit- und Personalaufwand in Anspruch nahmen.

Im Zuge von Umbaumaßnahmen in der Gießereihalle, in deren Verlauf nacheinander die Gießzellen ausgetauscht wurden, sollte auch der Recyclingprozess optimiert werden.

Neue Anlage erzielt deutliche Effizienzsteigerung

Den Auftrag zur Planung und Inbetriebnahme des Metallschredders erhielt die Erdwich Zerkleinerungs-Systeme GmbH aus dem oberbayerischen Igling, die jahrzehntelange Erfahrung in der Konstruktion von Recyclinganlagen besitzt. Dies zahlte sich beim Projekt in Landshut besonders aus, wie Richard Adelwarth, Projektleiter bei der Erdwich Zerkleinerungs-Systeme GmbH, berichtet: „Bei der Besichtigung vor Ort wurde uns schnell klar, dass die in der Ausschreibung geforderte Lösung nicht den gewünschten Effekt erzielen würde. Deshalb haben wir viele Versuche durchgeführt und ein anderes Unternehmen aus der Branche zu Rate gezogen, mit dem wir regelmäßig bei größeren Projekten zusammenarbeiten, um eine optimale Lösung bieten zu können.“ Erdwich stellte schließlich eine Maschine zur Verfügung, mit der ein repräsentativer Produktionsablauf durchgeführt wurde.

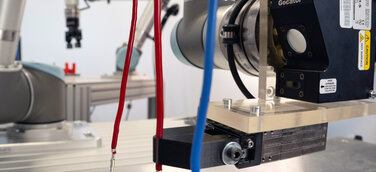

Die Recyclingexperten konstruierten eine Maschine auf Basis des Grobzerkleinerers RM 1350. Dieser zeichnet sich durch eine schnelle und einfache Wartung, lange Standzeiten, eine optimale Zerkleinerung sowie eine hohe Durchsatzleistung aus. Für die acht Gießzellen und Stanzen im Werk wurden dafür bisher sieben Anlagen mit Schallschutzeinhausung installiert. „Die Beschickung erfolgt im freien Fall, das heißt die Gussformen, die dem Einschmelzprozess wieder zugeführt werden sollen, fallen nun von der Pressanlage direkt in den Trichter des Grobzerkleinerers und anschließend in einen Container mit 1.400 x 1.400 x 900 mm Größe“, erklärt Adelwarth.

Ist der Behälter voll, wird er nach draußen befördert, in einen Großcontainer umgeleert und dieser wiederum zur Schmelzerei gebracht. Durch die Zerkleinerung konnte das Volumen der Gussteile um 50 bis 60 Prozent reduziert werden, sodass die Entsorgungsbehälter weitaus seltener entleert werden müssen und somit weniger Zeit und Arbeitskräfte in Anspruch nehmen.

Ausgeklügeltes Sicherheitssystem zusammen mit Technikern der BMW Group entwickelt

Die Grobzerkleinerer wurden an die speziellen Verhältnisse vor Ort angepasst. So mussten die Antriebe der Maschinen auf einer statt wie üblich auf zwei Seiten montiert werden. Grund dafür waren die Gebäudesäulen, die sich im Bereich des Aufstellungsplatzes der Anlagen befanden und deshalb eine schmalere Bauart erforderten. Außerdem wurden die Brechwerkzeuge selbst und deren Anordnung innerhalb des Schneideraums an die lokalen Gegebenheiten angepasst.

Darüber hinaus verfügt der RM 1350 bereits in der Standardversion über ein Sicherheitssystem. Dieses enthält eine SPS-Steuerung mit einer Reversier- und Abschaltautomatik, sodass die Maschine vor Beschädigungen bei Überlast oder durch sperrige Massivteile geschützt wird. Zusätzlich ist jede Welle mit einem energieoptimierten Frequenzumformer ausgestattet, der dafür sorgt, dass die zwei Schneidwerkswellen getrennt voneinander angesteuert werden. Damit ist eine optimale Abstimmung auf den Zerkleinerungsvorgang möglich. Zusammen mit der technischen Abteilung der BMW Group wurde das Sicherheitssystem um neue Features erweitert. „Sowohl der Füllstand der im Untergeschoss befindlichen Entnahmebox als auch die Überwachung des Zerkleinerers selbst wird nun transparent dargestellt, sodass im Bedarfsfall schnell reagiert werden kann“, erläutert Adelwarth.

Weiteres Optimierungspotential vorhanden

Sobald alle Gießzellen erneuert sind, könnte in einer weiteren Ausbaustufe ein Förderbandsystem installiert werden, um den Entsorgungsvorgang weiter zu optimieren. Der zerkleinerte Ausschuss soll dabei nicht mehr in Behälter gesammelt werden, die von Hand abtransportiert und entleert werden müssen – vielmehr werden die Ausschussteile dann über ein Förderband direkt in den Großcontainer verfrachtet. Auf diese Weise lassen sich die Ausschussprodukte und Stanzabfälle aller Gießzellen gleichzeitig und ohne zusätzlichen logistischen Aufwand entsorgen. Für die aktuelle Ausbaustufe wurden alle notwendigen Anpassungen schnell umgesetzt, so dass die Anforderungen an die Maschinen durch Erdwich erfüllt werden konnten. Dadurch wurden die Arbeitsprozesse erheblich beschleunigt.

Weitere Informationen unter: www.erdwich.com