Schmiedeteile kommen immer dann zum Einsatz, wenn die Bauteile extremen Belastungen ausgesetzt sind oder der Einsatzbereich höchste Anforderungen an sie stellt. Wie in früheren Beiträgen dargestellt wurde, lässt sich am Schmiedeprozess physikalisch keinerlei Energie einsparen; lediglich die Abwärme kann genutzt werden, z.B. zum Heizen oder für spezielle Methoden der Warmbehandlung (Glühverfahren). Mittels Stoffflusssimulation lässt sich jedoch zum einen der Materialeinsatz beim Schmieden optimieren, bis hin zu gratlosem Schmieden, und zum anderen die Materialmenge bei der Zerspanung reduzieren.

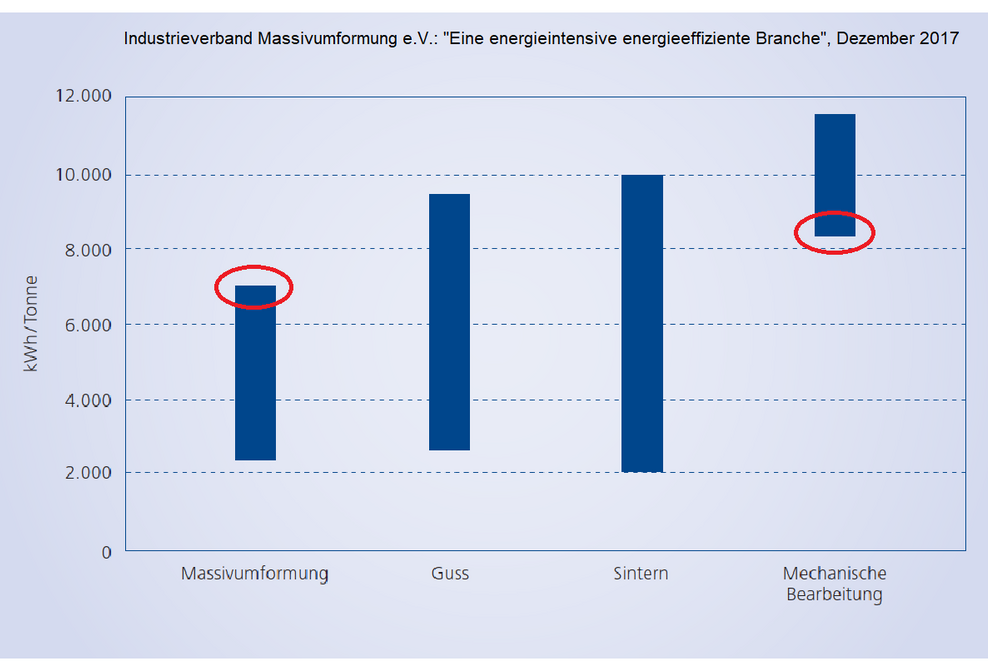

Der Industrieverband Massivumformung e.V (IMU). hatte bereits im Jahre 2017 eine Auswertung (PDF) durchgeführt, wie sich der Energieeinsatz pro Tonnage produzierter Teile in der deutschen Metallindustrie aufteilt. Dabei zeigte sich, dass es von Vorteil sein kann, wenn der Materialverbrauch durch Schmieden, Gießen, oder Sintern optimiert wird, damit bei der anschließenden Zerspanung weniger Material abgetragen werden muss. Besonders deutlich fällt das Optimierungspotential durch das Gesenkschmieden auf (siehe Markierungen im anhängigen Säulendiagramm).

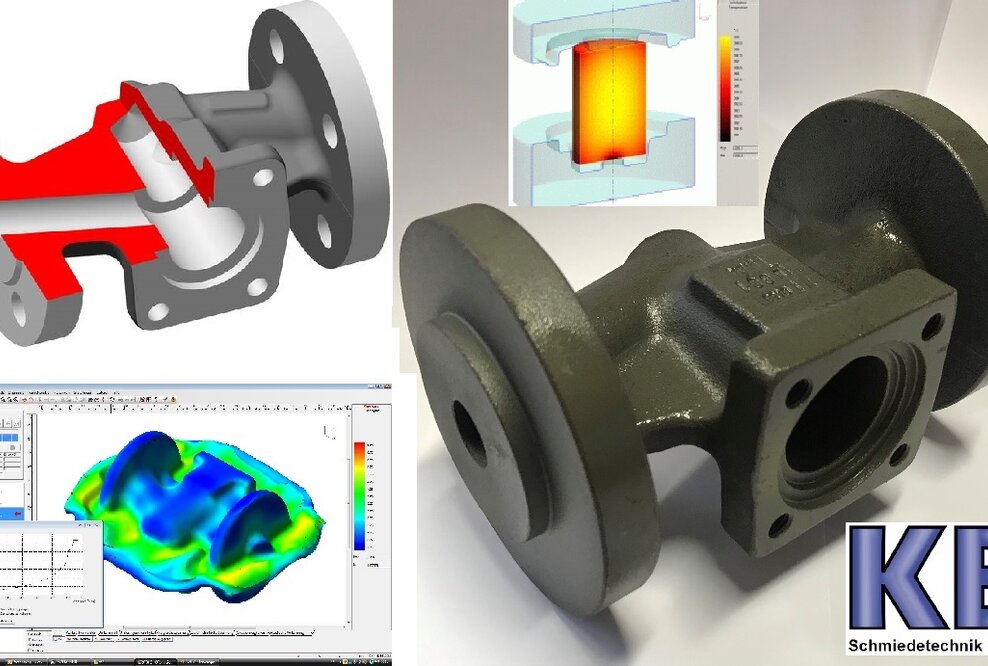

Mittels Computersimulation können die Konturen der Schmiedeteile soweit optimiert werden, dass der Materialabtrag bei der späteren CNC-Zerspanung minimiert wird. Dies spart sowohl Rohmaterialeinsatz, als auch Bearbeitungszeit und damit Kosten und Energie.

Diese Simulationen können soweit ausgedehnt werden, dass ganze Baugruppen als ein einziges Bauteil geschmiedet werden können.